本社・本社工場

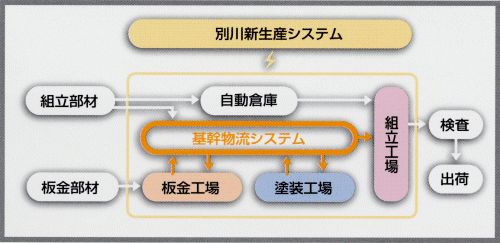

別川製作所・本社工場では、生産計画、工程計画、発注計画から、仕掛部品、原材料の入出庫管理、進捗管理、納期管理など生産工程上のすべての情報を一元化してホストコンピュータが管理し、それらの情報を受けて基幹物流システムが製品・部品の搬送、保管、工程管理を担って納期管理とリードタイム削減に貢献します。

別川製作所の生産システム

各工程を機能的に結びつける基幹物流システム

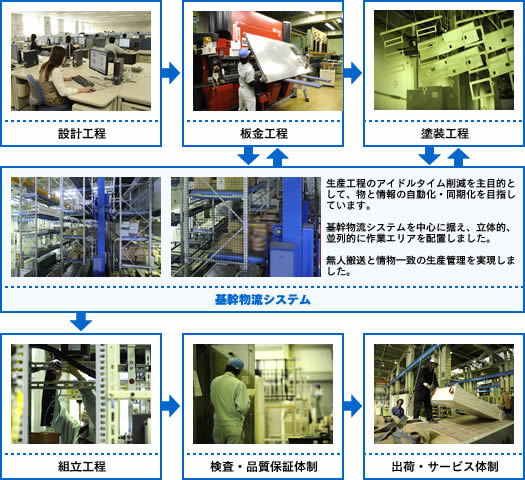

設計工程

設計CAD

板金工程

切断工程に切断面の平滑化と複雑形状部品の切断を可能にするため、レーザー付タレパンを2ライン採用しました。レーザー加工のアシストガスは窒素発生器から供給する窒素ガスを使用し、無酸化切断を実現しました。設計CADから直接加工情報を取込むシステムを自社開発し、完全CAD/CAMによる即日切断加工を実現しました。型鋼の酸化皮膜除去においては、塩酸処理を廃止し、素材段階でのショットブラスト処理を採用することにより、環境への配慮と塗装品質の向上をはかっています。

塗装工程

電着、粉体、溶剤塗装工程を連続ラインで構成し、製品の優れた耐食性、耐候性を実現しました。前処理・電着設備とも、垂直上下の可変速による全没方式を採用したことにより、従来の吹付け方式で不完全であった、折り曲げ部分の見えないところもくまなく塗装できます。搬送装置にはパワー&フリー方式(※)を採用し、工程の迅速化を徹底しています。乾燥炉内搬送はタクト送り、2重ドア方式を採用し、大幅な省エネを実現しました。排水処理設備を完備し、水質汚濁防止法(石川県上乗せ条例)を上回る基準をクリアしています。

※パワー&フリー方式:被塗装物の塗装や搬送装置への付け外し等は時間をかけ、搬送はスピーディに行う方式。

組立工程

先入れ、先出しの生産システムでリードタイムの短縮を図ります。フレキシブルな作業エリア構成で、品種を問わない生産体制を実現しました。専用ショップ(工作センタ、加工センタ)を配し、リピート部品の集中供給体制が整いました。

検査・品質保証体制

検査風景

出荷・サービス体制

サービス風景